Supply Chain dans la grande distribution, pour un retour du linéaire au cœur du dispositif

Sommes-nous face à un taux de rupture structurel ? Peut-on aller plus loin pour améliorer la disponibilité des produits en linéaire ? Les enseignes traditionnelles se posent plus que jamais la question à l’heure où, pour faire face à la concurrence accrue de la distribution en ligne, les réponses consistaient jusqu'il y a peu, à proposer des gammes de produits larges et en disponibilité immédiate.

En 2011, une étude réalisée par l’ECR concluait que le taux moyen de disponibilité réelle des produits dans les enseignes nationales de la grande distribution était inférieur à 90%. Ce chiffre étonne et pourtant la France ne fait pas figure d’exception puisque des études similaires menées aux Etats-Unis arrivent à des conclusions relativement proches, avec en moyenne 8% de taux de rupture (Corsten and Gruen 2003). Plus étonnant encore, ce chiffre n’évolue que très peu en dépit des outils et moyens technologiques investis. Ainsi en 2008, un rapport mandaté par l’entreprise Coca-Cola faisait état d’un niveau de rupture de 8 à 9%…un taux identique à celui constaté 12 ans plus tôt.

Re-mobiliser les magasins sur les enjeux de la Supply Chain

On est très loin des taux de service connus dans l’industrie, mais aussi de la performance des entrepôts de ces mêmes enseignes qui affichent en moyenne 99% de disponibilité. Comment expliquer et réduire cet écart ?Le premier des enjeux est d’aligner la Supply Chain et le Commerce sur ce constat. En effet, lorsque nous interrogeons les directeurs de magasins sur leur niveau de disponibilité produits, les chiffres annoncés spontanément sont loin de la réalité constatée en linéaire. Le taux de rupture est généralement sous-estimé, et plus encore la perte de chiffre d’affaires associée, car nos interlocuteurs partant de l’hypothèse d’un report quasi-systématique sur un d’autres produits. Or une enquête menée par Danone a mis en évidence que, dans près de la moitié des cas, le client préférait se passer du produit ou l’acheter dans une enseigne concurrente. A la décharge des directeurs de magasins, rares sont les reportings Supply Chain qui intègrent cette notion de disponibilité en rayon. Les indicateurs s’arrêtent souvent à la disponibilité en plateforme et au respect des délais de livraison en magasin. Mais qu’en est-il du service réel au client ? Si l’on s’accorde à dire que le rôle de la Supply Chain consiste à livrer le bon produit au bon moment au bon endroit, les indicateurs de performance devraient se concentrer vers le seul endroit où les produits sont vraiment nécessaires : le linéaire. Et pourtant l’OSA (« On-Shelf Avalaibility ») est un indicateur encore peu présent dans les tableaux de bord de la Supply Chain de la distribution.

A défaut d’être mesurées par la Supply Chain centrale du distributeur, les ruptures en magasin font le plus souvent l’objet de relevés terrain, réalisés par les équipes de vente.

Les relevés de ruptures d'approvisionnement terrain : 2 limites majeures

1/ Les relevés terrain ne permettent pas de calculer le taux de rupture réel du magasin

- Ces relevés, relativement chronophage, ne sauraient être menés sur 100% du référentiel magasin,

- Réalisés à une fréquence définie en amont, ils donnent une photographie des ruptures mais ne permettent pas de connaître leur durée,

- Enfin, effectués généralement le matin, en heure de faible affluence et souvent juste après les opérations de réassort, leur pertinence peut être sérieusement questionnée,

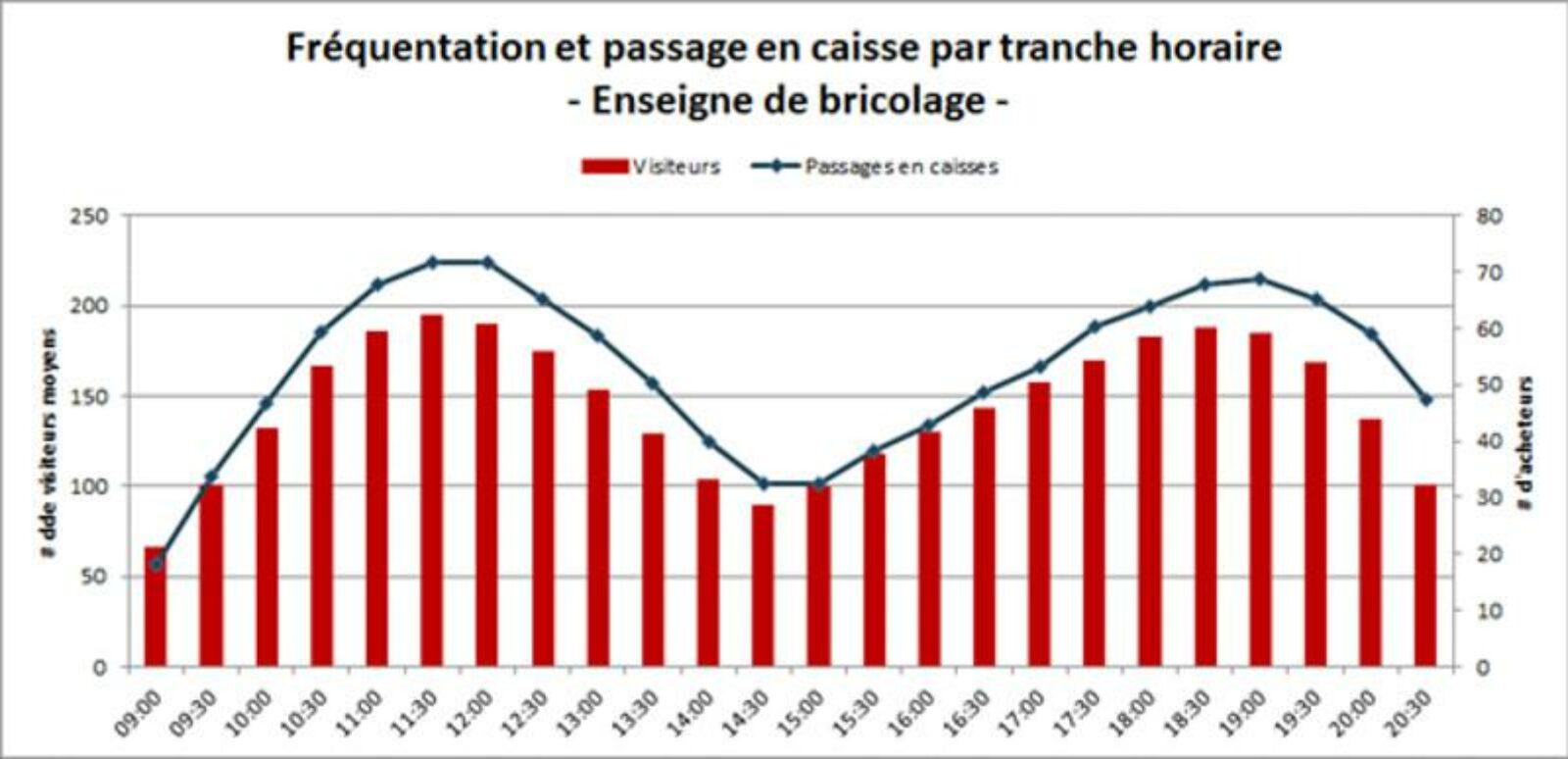

- La plupart des magasins connaissent en effet une fréquentation en dos de chameau (voir illustration ci-dessous), avec une affluence accrue en fin de journée. Ainsi, les ruptures en fin de journée représentent potentiellement une perte de chiffres d’affaires plus élevée pour les distributeurs que celles identifiées (et corrigées) en cours de matinée.

2/ Ces opérations de relevé de ruptures sont insuffisamment encadrées et exploitées en magasin

Au cours de cette opération, l’employé du magasin va s’efforcer d’optimiser le « facing », et potentiellement de vérifier la présence du produit en réserve. Lorsque nous intervenons chez nos clients, nous travaillons avec les équipes opérationnelles sur l’élaboration d’un arbre de résolution simple pour les aider à exploiter les informations système afin de localiser la marchandise. A partir de là, nous avons les clés pour comprendre et traiter les causes racines de ruptures. Ces analyses étonnent souvent les magasins qui trop facilement font endosser la responsabilité des ruptures à la centrale.

Construire un plan d’actions terrain

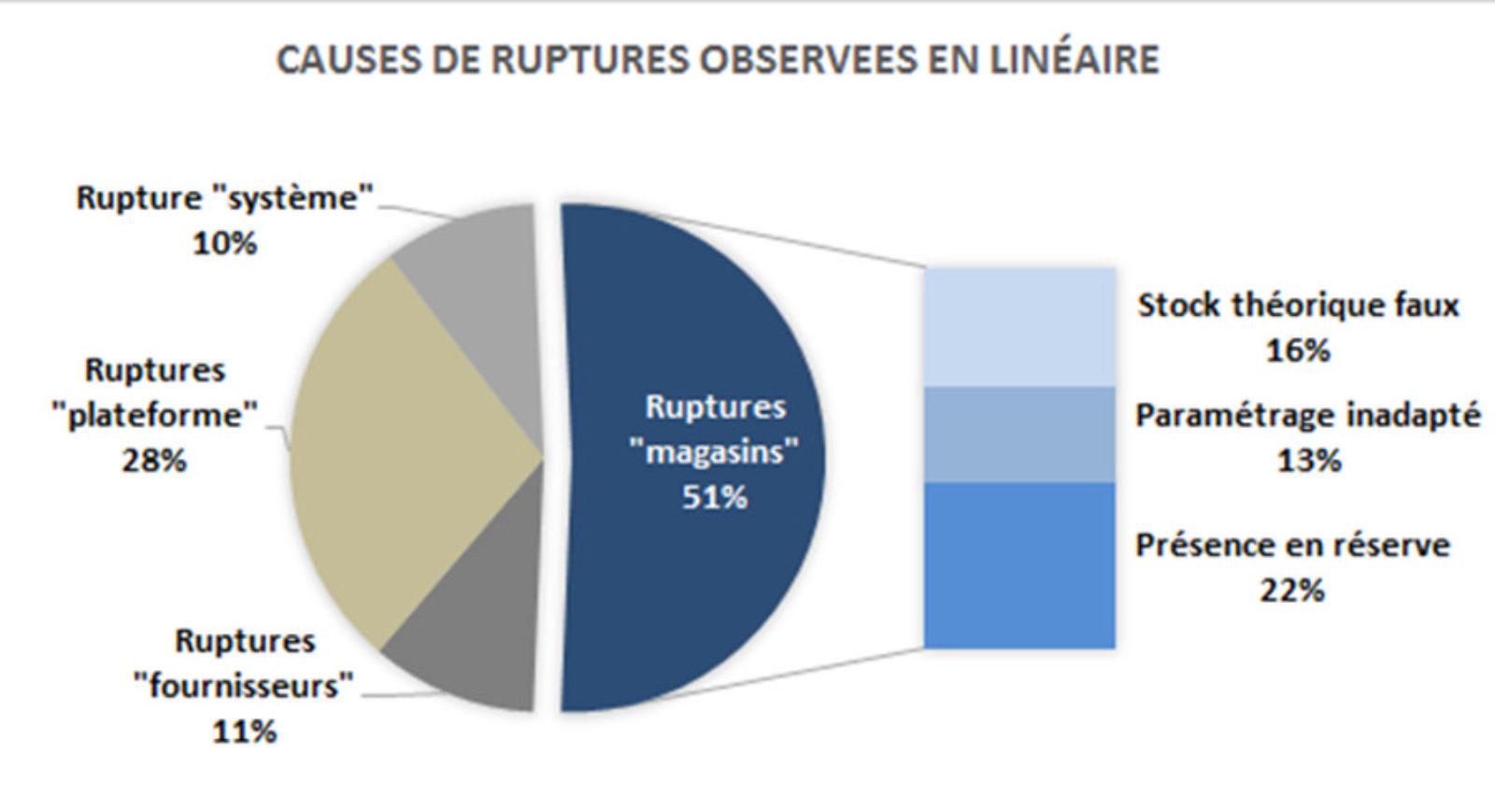

De manière empirique, on constate que 50 à 60% des ruptures en linéaire dépendent directement des opérations en magasin, le reste des manquants étant lié à la Supply Chain amont (défaillance fournisseurs et/ou plateforme).

Parmi les erreurs imputables aux magasins, voici celles qui reviennent le plus souvent et qui doivent être mises sous contrôle :

- Stock théorique faux, empêchant ainsi tout déclenchement de réassort

- Paramétrage de la quantité en linéaire (facing et profondeur en linéaire) non adapté

- Et enfin, sujet tarte à la crème mais qui représente encore un fort potentiel d’amélioration pour les enseignes, le produit présent en réserve mais qui n’est pas arrivé jusqu’en linéaire.

Nous en avons fait l’expérience avec une chaîne d’hypermarchés dont les magasins se plaignaient d’un «mauvais fonctionnement de la commande automatique». Les conclusions de l’analyse menée sur le terrain ont confirmé cette règle (voir ci-dessous la synthèse des causes de ruptures observées) :

C’est un fait : les produits parcourent souvent des milliers de kilomètres sans souci, pour se perdre ensuite dans les méandres des derniers mètres en magasin. Les flux de marchandises et d’information sont sous contrôle jusqu’aux portes de la réserve, c’est alors à l’organisation de prendre le relai.

Quelles solutions opérationnelles pour éviter les écueils en magasins ?

Certaines enseignes, avec le support d’industriels, développent des outils pour englober le linéaire dans leur vision globale des flux, le RFID étant sans doute le plus plébiscité. Une enquête réalisée en octobre 2015 auprès de professionnels de la distribution confirmait que 63% des entreprises interrogées étaient en cours d’étude ou de déploiement de la solution. Toutefois pour le moment, la solution n’est opérationnelle que dans 6% des organisations…Donc d’ici à avoir une puce RFID dans chaque boîte de camembert, que fait-on ?

Il serait utopique de ne faire reposer l’amélioration du service client que sur la seule technologie. A titre d’exemple, certaines étiquettes électroniques qui intègrent des informations logistiques (stocks disponibles, en-cours, ..) n’ont pas eu un impact significatif sur le taux de disponibilité des produits. Certes l’accès à l’information est plus rapide, encore faut-il savoir l’utiliser efficacement.Il convient donc de travailler avec les équipes opérationnelles pour mettre en place un traitement efficace de l’information. 2 axes de réflexion sont à privilégier :

1/ La nécessité de revoir les processus

Réception de la marchandise, réassort du linéaire et plus globalement le fil de la journée en magasins.

La réserve d’un magasin ressemble souvent à une boîte noire, qui génère soit des surstocks, soit des ruptures. Il est essentiel de revisiter l’organisation de cette zone pour en faire une aire de transit et non de stockage. La reconfiguration de la réserve est souvent un prérequis permettant d’optimiser la mise à disposition et le pilotage de l’activité par les responsables de rayon. Que le magasin dispose d’équipes de réassort dédiées ou mobilise le personnel de vente sur les heures creuses de la journée, l’enjeu reste le même : s’assurer que l’information et la marchandise circulent efficacement entre la réserve et la surface de vente.

2/ Renforcer le pilotage managérial

…pour une redéfinition des missions et amélioration des pratiques en magasin.

Ces leviers sont connus et pourtant négligés. La fiabilité des stocks reste un enjeu fort et repose en grande partie sur les magasins. La gestion des fins de promotion, le suivi de la casse et de la démarque, les pratiques de passage en caisse, sont autant d’opérations en magasin qui impactent la fiabilité des stocks. Evidemment le manque de ressources est un le premier argument de nos clients pour justifier le manque de fiabilité de leurs stocks. Nous réfléchissons alors avec eux à un système de logistique différenciée par type de produits et de clients. Quel profil de client visite le magasin à l’ouverture : professionnels ou particuliers ? Qu’achètent-ils ? Quels sont les enjeux prioritaires en termes de marge ? De différenciation par rapport à la concurrence ? Il s’agit de repartir des priorités du commerce pour définir la meilleure allocation possible des ressources logistiques disponibles. Ces bonnes pratiques de pilotage de la performance en flux différenciés sont largement répandues dans les métiers de la Supply Chain, mais elles font encore souvent défaut lorsque l’on pénètre le périmètre de la surface de vente.

3/ Faire évoluer les métiers de la distribution

En termes d’optimisation de la Supply Chain, on ne peut que se féliciter du développement de systèmes informatiques qui permettent une gestion transversale et centralisée des flux d’approvisionnement. Toutefois, ces outils ne doivent pas limiter les responsabilités du responsable de rayon, mais au contraire, lui permettre de se positionner sur des enjeux à plus fortes valeur ajoutée pour la Supply Chain. Le temps libéré sur le passage des commandes (quoi, combien, quand ?) doit être réaffecté au calibrage des stocks (paramétrage du besoin) et au pilotage global des flux sur les derniers mètres.

Toute mutation technologique, comme celle opérée par les enseignes de distribution sur leur Supply Chain, doit être accompagnée d’une évolution des métiers. Dans la distribution, l’explosion de l’offre (référencement multiplié en moyenne par 2 sur les 15 dernières années) et la pression sur les coûts auxquels sont exposées les enseignes posent de nombreux défis aux organisations. Le linéaire n’est plus uniquement un lieu de mise en avant des produits et de vente, mais également un lieu de stockage. Les métiers des équipes de vente doivent donc évoluer en conséquence et les enseignes doivent adapter leur organisation dans cette mutation.