5 bonnes pratiques pour mieux piloter vos coûts de distribution

Dans cet article, nous partageons des cas concrets rencontrés dans les secteurs de la Distribution et de l’industrie des Biens de Consommation, secteurs où les organisations ont dû revoir l’approche de leurs coûts Supply Chain afin de piloter efficacement leur marge.

Bonne Pratique # 1 : Mieux appréhender vos coûts opérationnels

Un besoin d’autant plus d’actualité que les approches « centrées client » développées ces dernières années ont considérablement complexifié les opérations chez les industriels et les distributeurs. Au premier rang des contraintes qui pèsent sur la Supply Chain, on retrouve l’enjeu d’ultra-réactivité.

A titre d’exemple, la fréquence de livraisons vers les clients a été multipliée par 4 au cours de ces 10 dernières années chez les acteurs de l’industrie agroalimentaire de produits secs. A l’origine de cette tendance on retrouve des distributeurs soucieux de maintenir leur niveau de stocks au plus bas.

Ce fractionnement des commandes génère des surcoûts évidents, de transport évidemment, mais aussi de gestion et de préparation des commandes. Or, ces surcoûts sont trop rarement chiffrés précisément par les industriels et donc difficilement répercutés sur les partenaires en aval de la chaîne de valeur.

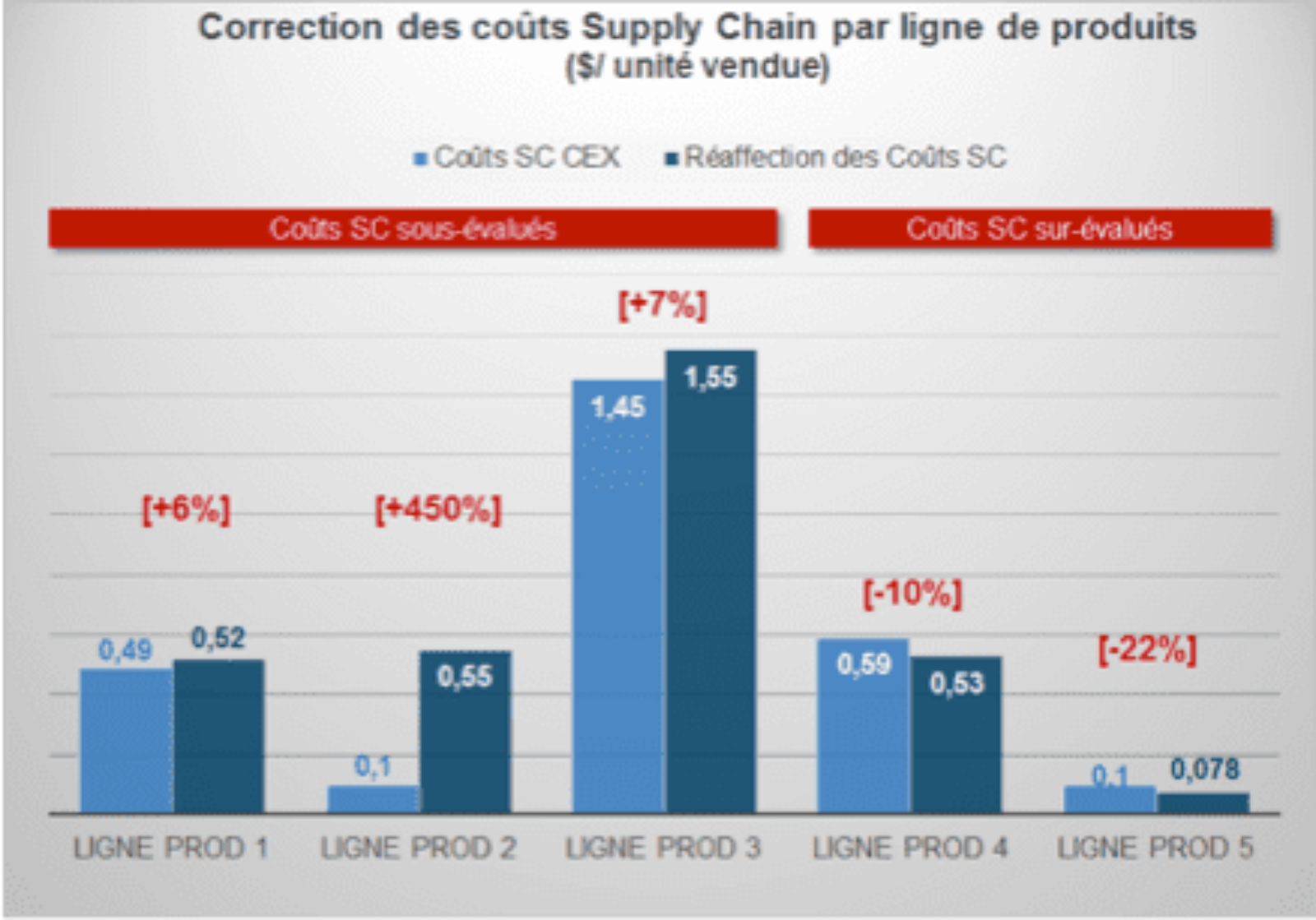

L’approche financière consolidée dans le compte d’exploitation masque très souvent des réalités opérationnelles critiques et très hétérogènes. Une analyse à la maille client et familles de produits est alors nécessaire.

Nous préconisons un mode opératoire en 2 temps :

Etape 1 : la cartographie des flux

Réaliser une cartographie des flux physiques et des flux d’information, type VSM (« Value Stream Mapping ») pour avoir la vue complète des différentes opérations, depuis l’émission du besoin client jusqu’à la livraison de ce dernier, en partant du cas général pour décrire ensuite les spécificités et particularités.

Etape 2 : une analyse quali et quanti des opérations logistiques

Analyser et observer les lignes de flux en détail, sur le terrain, pour qualifier et quantifier les opérations logistiques associées à chaque client. Au cours de ces relevés terrain, il n’est pas rare de constater que le coût de distribution d’un même produit peut varier du simple au triple en fonction des exigences clients… et, par ce biais, sensiblement fausser le taux de marge calculé sur un segment de produits.

Deux grandes catégories de coûts peuvent générer des écarts de rentabilité :

- Les opérations : packaging, contrôle, picking au détail, chargement spécifique, taux de démarque, …

- L’organisation et le processus de management associés au client : prévisions, service après-vente, animation des gammes et des promotions, …

Il s’agit alors de réaffecter les coûts opérationnels et administratifs au plus juste, en fonction de la mobilisation effective de votre organisation pour chacun de ces clients.

Bonne Pratique # 2 : Challenger votre référencement

Etes-vous sûr que vos équipes Marketing connaissent les coûts réels de distribution vers vos clients ?

Il est fort à parier que l’étape de cartographie des coûts (BP #1) donnera une nouvelle dynamique à vos analyses de stratégie de gammes. Que faire avec des clients ne générant pas une rentabilité satisfaisante? Le 1er réflexe, qui consisterait à réévaluer à la hausse les prix de vente, est rarement soutenable d’un point de vue commercial.

Reste donc à optimiser ces coûts Supply Chain, en travaillant sur la massification des opérations logistiques. Il s’agit ici de procéder à une analyse fine du « mix produits » par client pour s’assurer que le panier de chacun contient un minimum de références faiblement rentables.

Nous préconisons 2 axes pour initier cette démarche

1/ Approche par le bas de panier

Il s’agit d’étudier la marge réalisée par chaque article et de la mettre au regard des coûts Supply Chain recalculés pour valider ou non son maintien dans votre offre. L’appui de ce chiffrage pragmatique et robuste permet l’alignement interne des équipes et objective le processus de revue de gammes.

Cette analyse, menée chez un industriel du FMCG, a permis de mettre en évidence que 8% des articles de son fond de rayon avaient eu, sur les 12 mois écoulés, un coût de distribution supérieur à la marge qu’ils généraient.

2/ Approche par le haut du panier

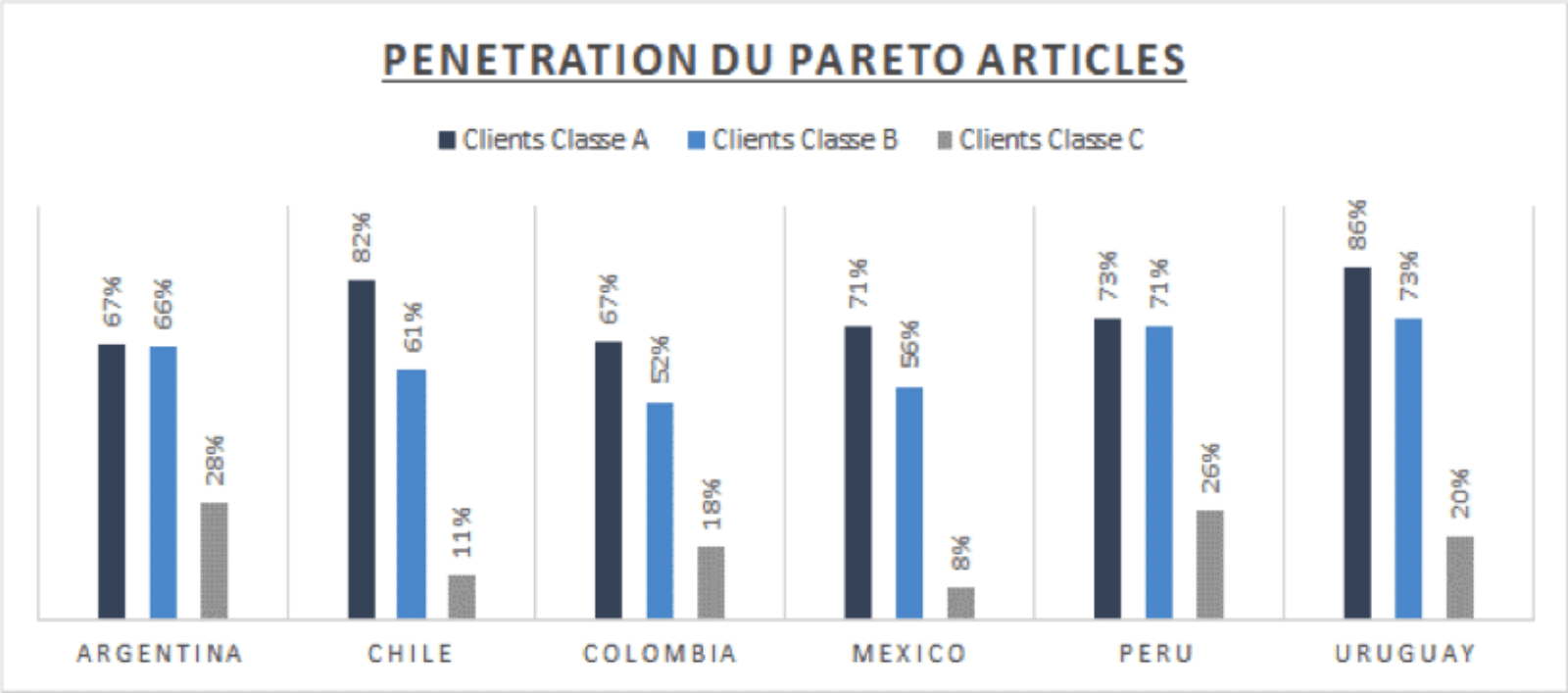

Il s’agit d’identifier le taux de pénétration de votre 20/80 chez vos clients classes A, B et C.

Cette analyse permet de faire ressortir les comptes avec des références exclusives maintenues en gamme ou même développées, alors que des références du Pareto pourraient répondre au besoin. Objectif final : travailler sur la massification de la base article.

Dans l’exemple ci-dessous, pour un de nos clients dans les FMCG, nous avons pu proposer, dans 20% des cas, des références alternatives qui répondaient parfaitement aux besoins du client. Des produits spécifiques ou même mono-client, ont ainsi pu être en partie remplacés par des références du 20/80 et par là même supprimés du catalogue.

Bonne Pratique # 3 : Partager l’information

Un client ne peut pas deviner la perte réelle de productivité qu’une demande chez lui génère sur vos activités… c’est bien à vous de porter le sujet.

Quelques bons réflexes à acquérir :

Partager avec vos clients les opérations associées à leur demande spécifique

Donnez-leur de la visibilité sur vos coûts, notamment lorsque ceux-ci fonctionnent par paliers et non de manière linéaire. Rappelez-vous qu’il est impossible pour un client de « deviner » vos effets de seuils. Vous pourrez alors travailler avec eux sur des paramètres min/max qu’ils seront mieux à-même de comprendre et donc d’accepter.

Définir les règles en interne

Par exemple, êtes-vous sûr de vouloir assurer le taux de service « à n’importe quel prix » ? Quel le coût logistique marginal de cette commande de dernière minute ? Re-priorisation, décalage de camion, réunion d’arbitrage… Trop souvent nous constatons que le processus de définition de l’ATP (Available-To-Promise) n’est pas clairement défini… ou, s’il est formalisé, qu’il n’est pas respecté au quotidien.

Arbitrer en s’appuyant sur des chiffres concrets

La logique de Supply Chain différenciée consiste trop souvent à accorder un meilleur service aux gros clients. Et si au contraire vous placiez le curseur non pas en fonction du poids du client mais de ce qu’il vous rapporte ? Il est bien plus légitime d’accorder un service logistique de meilleur niveau à un client très rentable, plutôt qu’aux gros clients pour lesquels la marge de manœuvre peut être plus limitée.

Bonne Pratique # 4 : Harmoniser et standardiser vos opérations logistiques

Maitrisez-vous la variabilité de vos opérations et vos écarts de productivité ?

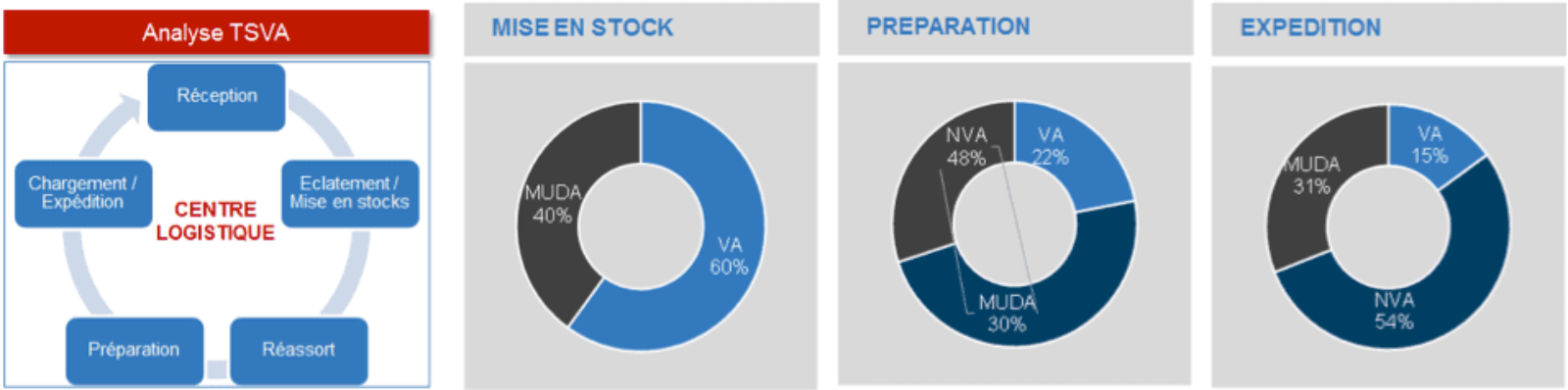

Cette question peut vite devenir un vrai casse-tête lorsque l’on entre dans les opérations de picking, avec des typologies de clients très variées. L’enjeu est alors de développer des référentiels et d’harmoniser les pratiques autour de standards. Il s’agit d’appliquer les pratiques du Lean Manufacturing à vos opérations logistiques. La chasse aux MUDAS permet la concrétisation de gains de productivité importants dans les centres logistiques ainsi que la mise en œuvre rapide des premières améliorations.

Dans les centres non automatisés réalisant du picking, l’expérience montre qu’en moyenne 30% des actions réalisées par les opérateurs et contremaîtres relèvent du pur gaspillage. La mise en place d’un plan d’amélioration permet de les réduire de 10 à 15% ces gaspillages, soit autant de points gagnés sur votre marge opérationnelle.

Trois leviers majeurs sont utilisés dans la mise en place de ces plans d’amélioration

Les outils et processus

- mise en place de standards définis avec les équipes,

- révision du plan de masse du centre logistique et de ses équipements.

L’organisation

- révision du fil de la journée,

- décloisonnement des opérations et des métiers,…

Les systèmes de management

- animation de la performance,

- cascade des objectifs,

- REX et boucle d’amélioration.

Bonne Pratique # 5 : Changer le paradigme de la négociation

Il est encore trop rare de voir des Supply Chain client-fournisseur se parler directement.

Or vos directions Commerciales et des Achats n’ont pas toutes les cartes en main pour créer une Supply Chain transversale optimale.

Nous voyons émerger depuis quelques années des initiatives collaboratives entre les industriels et les distributeurs. Les projets d’amélioration peuvent se résumer à 5 thèmes majeurs :

- prévisions,

- disponibilité en linéaire,

- échange de données,

- gestion des approvisionnements,

- mutualisation logistique.

Tous ces groupes de travail, tournés autour du service client, n’abordent que partiellement les enjeux de coûts globaux et transversaux de la Supply Chain*.

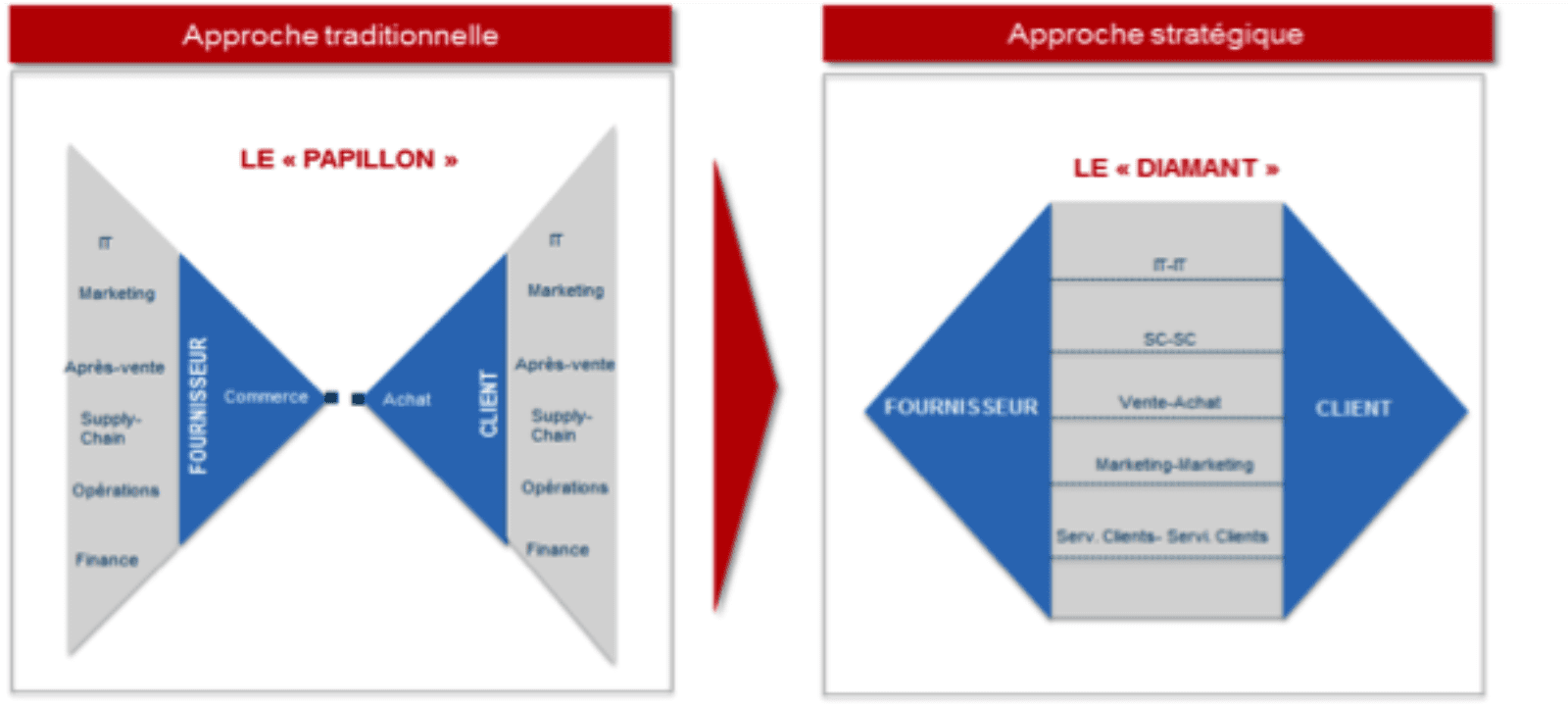

Nous avons très souvent l’occasion d’accompagner nos clients, industriels ou distributeurs, dans leur démarche d’optimisation et le constat est relativement simple : la notion de Supply Chain transversale reste un concept abstrait, chacun luttant pour optimiser ses coûts logistiques, au détriment parfois de la performance globale. Il convient pour cela de développer la notion d’alliance stratégique et de modifier l’approche traditionnelle de la Supply Chain acheteur-fournisseur.

Les axes d’optimisation logistique industriel-distributeur les plus exploités

Réflexion autour de la maîtrise du transport (incoterm)

- « franco de port », permettant de travailler sur l’optimisation des batchs et d’obtenir des économies d’échelle ;

- « Ex-works », laissant ainsi au distributeur la possibilité d’optimiser les coûts – s’ils disposent de bonnes conditions – tout en s’affranchissant des MOQ (Minimum Order Quantity)

Révision des filières d’approvisionnement

- stocked flow,

- cross-dock,

- short / local distribution network.

Une compréhension complète des coûts Supply Chain,« au-delà du mur », vous permettra d’ouvrir de nombreuses pistes d’optimisation. Elle nécessite pour cela de faire parler entre eux les hommes métiers pour redéfinir les justes besoins au regard de l’impact sur les coûts de distribution.

Dans un contexte économique difficile, où les négociations entre industriels et distributeurs sont de plus en plus tendues, il est urgent de changer le paradigme et d’ouvrir l’horizon des négociations. C’est bien dans les approches collaboratives Supply Chain que résident les sources d’optimisation de coûts les plus intéressantes.

Conclusion

Dans cette course au service client, il est essentiel, pour survivre, de piloter ses coûts de distribution.

La modélisation de ces coûts est un outil d’aide à la décision indispensable pour prendre les bonnes décisions de manière agile. Nos clients plébiscitent cette approche « Cost-to-Serve » avec 3 enjeux principaux pour leur entreprise :

- Comprendre les profits réels générés par ligne de produit et par client

- Identifier des pistes d’optimisation des coûts pour leur Supply Chain transversale

- Simuler les impacts de potentielles évolutions de leurs modèles et ajuster leur Supply Chain en conséquence

*Source : ECR (Effective Consumer Response)